APQP: Definition & Bedeutung

Bei APQP handelt es sich um ein systematisches Verfahren zur frühzeitigen Qualitätsplanung von Produkten. Vor der eigentlichen Produktionsphase – also noch während des Konzeptions- und Entwicklungsprozesses – werden Maßnahmen festgelegt, die die angestrebte Produktqualität gewährleisten sollen.

Seinen Ursprung hat dieses Qualitätsmanagement-Werkzeug im Regelwerk QS 9000 sowie in dessen Nachfolge-Norm IATF 16949. Beide stammen aus der Automobilindustrie, was jedoch nicht bedeutet, dass APQP nicht auch in der Medizintechnik, dem Maschinenbau oder anderen Branchen zum Einsatz kommen kann.

APQP steht im Übrigen für Advanced Product Quality Planning, was wörtlich übersetzt so viel bedeutet wie Produkt-Qualitätsvorausplanung. Im Deutschen ist neben APQP auch der Begriff der Qualitätsvorausplanung – kurz QVP – geläufig.

Zusammengefasst:

- APQP = systematische Qualitätsvorausplanung vor Produktionsbeginn

- Ursprung in der Automobilindustrie, heute branchenübergreifend einsetzbar

- Ziel: Produktqualität durch frühzeitige Maßnahmen absichern

Voraussetzung für APQP

Die wichtigste Voraussetzung für ein effektives Advanced Product Quality Planning ist die bereichsübergreifende Kooperation. Damit Sie eine hohe Produktqualität im Voraus planen können, müssen Sie die Entwicklungsabteilung, die Fertigung, die Qualitätssicherung und das Lieferantenmanagement an einen Tisch holen. Gemeinsam leiten die Abteilungen dann Maßnahmen und Möglichkeiten ab.

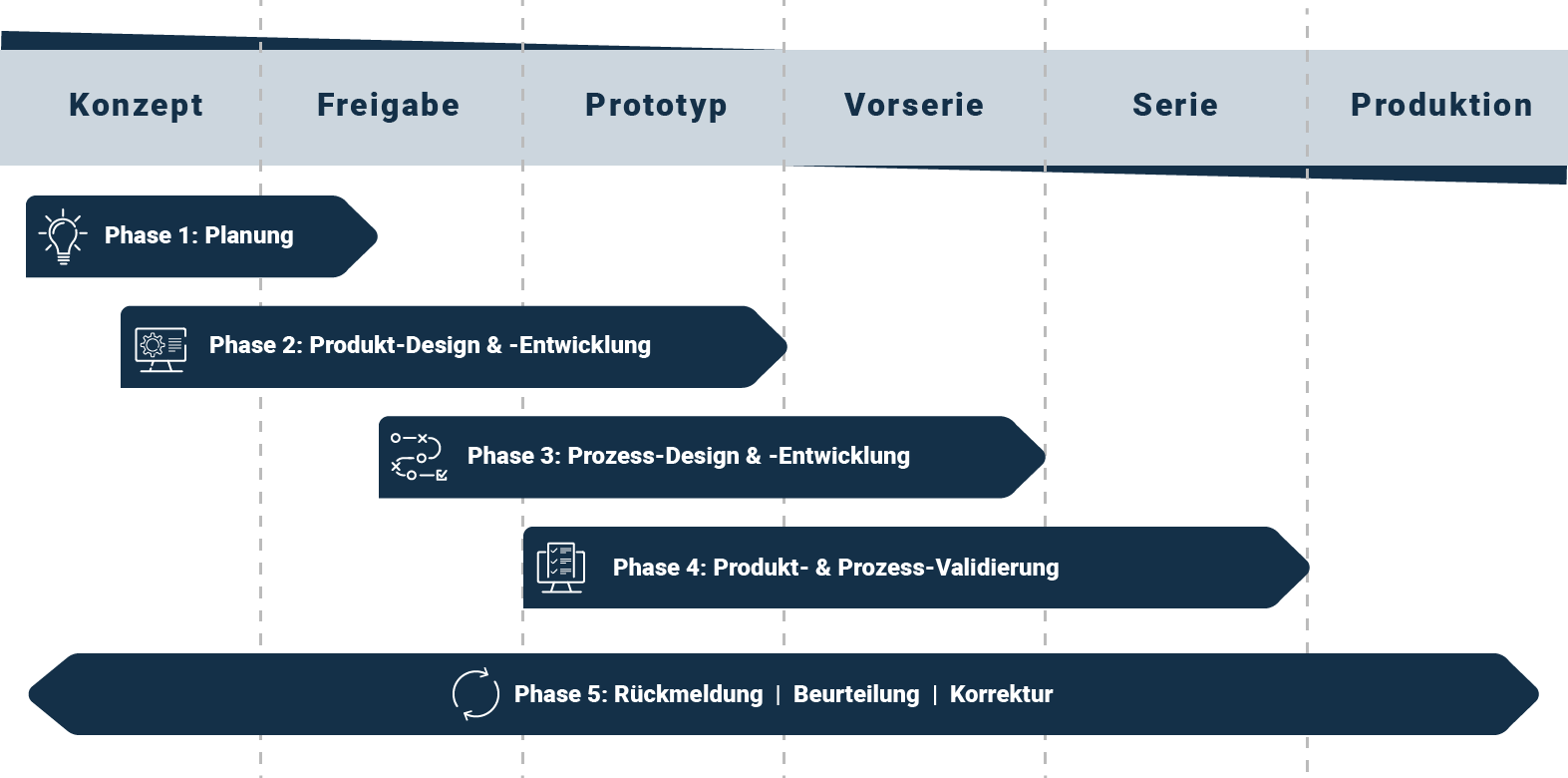

Die 5 Phasen der APQP-Projektstruktur

APQP-Prozesse müssen sorgfältig geplant werden, um zum angestrebten Ergebnis zu führen. Und sie müssen unter Umständen für jeden Neu-Auftrag neu definiert werden. Am besten funktioniert das, wenn Sie sich an den 5 Phasen der APQP-Projektstruktur orientieren.

Phase 1: Planung & Konzeption

Das ist zu tun:

Erfassen Sie alle Kundenanforderungen und -erwartungen möglichst vollständig und lückenlos. Klären Sie die Projektvoraussetzungen und Rahmenbedingungen.

Das ist das Ergebnis:

Typischerweise liegen Ihnen am Ende dieser Phase Pflichtenhefte und konkrete Qualitäts- und Zuverlässigkeitsziele vor.

Phase 2: Produkt-Design & -Entwicklung

Das ist zu tun:

In dieser Phase entwickeln die zuständigen Abteilungen ein serienfähiges, fertigungsgerechtes Produktdesign. Zudem planen Sie alle Montage- und Fertigungsprozesse.

Das ist das Ergebnis:

Am Ende dieser Phase liegt Ihnen eine Fehlermöglichkeits- und Einflussanalyse (FMEA) für das Design und das finale Produkt vor. Sie haben einen Prototyp erstellt und einen Produktionslenkungsplan (Control Plan) aufgestellt.

Phase 3: Prozess-Design & -Entwicklung

Das ist zu tun:

Sie wissen, was zu fertigen ist. Jetzt geht es um das „Wie“. In Phase 3 arbeiten Sie effiziente Produktionsprozesse aus und wählen die geeigneten Betriebsmittel, Maschinen und Anlagen.

Das ist das Ergebnis:

Phase 3 schließen Sie mit einem konkreten Prozessablaufplan und einer Prozess-FMEA ab.

Phase 4: Produkt- & Prozess-Validierung

Das ist zu tun:

In diesem Schritt validieren Sie, dass alle theoretischen und prototypischen Vorarbeiten der Produktionsrealität standhalten. Das heißt: Sie stellen sicher, dass die Produktionsprozesse reproduzierbare Produkte nach Kundenspezifikation liefern.

Das ist das Ergebnis:

Typischerweise liegen Ihnen nach Abschluss dieser Phase eindeutige Berichte über den Erfolg oder Misserfolg Ihrer Maßnahmen vor. Dazu können gehören:

- Prüfmittelfähigkeitsanalysen,

- Bemusterung gemäß PPAP (Production Part Approval Process)

- Erstmusterprüfberichte

Phase 5: Rückmeldung, Beurteilung, Korrektur

Das ist zu tun:

Sie haben nun einen APQP-Prozess etabliert und müssen Feedback dazu einsammeln und die Prozessschritte kontinuierlich neu beurteilen. Sie halten die Augen nach Abweichungen offen und leiten wo nötig Korrekturmaßnahmen ein.

Das ist das Ergebnis:

Mit der Zeit optimieren und stabilisieren Sie die etablierten Prozesse immer mehr. Dabei hilft Ihnen zum Beispiel die statistische Prozesslenkung (SPC).

Noch ein wichtiger Hinweis: Dokumentieren Sie alle Phasen eines APQP-Projektes systematisch in einem Status-Report und bewerten Sie jede Phase separat und vor dem Start der nächsten Phase. So identifizieren Sie Handlungsbedarfe und vermeiden „Folgefehler“ in späteren Phasen.

Zusammengefasst:

- Phase 1: Kundenanforderungen klären und Qualitätsziele definieren

- Phase 2: Serienfähiges Produktdesign entwickeln, Prototyp erstellen

- Phase 3: Fertigungsprozesse planen und Prozess-FMEA erstellen

- Phase 4: Produkt und Prozesse unter Realbedingungen validieren

- Phase 5: Rückmeldungen auswerten und Prozesse optimieren

- Wichtig: Jede Phase dokumentieren und separat bewerten, um Fehler frühzeitig zu erkennen.

Vorteile von APQP

Zugegeben, für APQP müssen Sie eine nicht unwesentliche Menge Zeit und „Hirnschmalz“ im Vorfeld in Ihre Produktionsprozesse stecken. Aber der Aufwand kann sich für Sie durchaus lohnen. Advanced Product Quality Planning hilft Ihnen:

- potenzielle Fehlerquellen frühzeitig zu identifizieren und zu beseitigen

- Fehler aktiv zu vermeiden, anstatt nachzubessern

- zielgerichtete Maßnahmen zur Vermeidung von Qualitätsmängeln in der Serienfertigung zu etablieren

- strukturierte Planungs- und Steuerungsprozesse zur Einhaltung definierter Qualitätsanforderungen einzuführen

- die Produktqualität stetig weiterzuentwickeln und zu optimieren

- sicherzustellen, dass Ihre Produkte den Kundenanforderungen und -erwartungen entsprechen

- die Kundenzufriedenheit zu steigern

Zusammengefasst:

- frühzeitige Fehlervermeidung durch strukturierte Planung

- nachhaltige Qualitätssicherung auch in der Serienfertigung

- höhere Kundenzufriedenheit durch gezielte Maßnahmen

Ziele von APQP

Machen wir es kurz: Das übergreifende Ziel von APQP ist es, bereits vor Produktionsbeginn alle notwendigen Schritte und Maßnahmen zu identifizieren, die für ein hochwertiges Endprodukt erforderlich sind. Das ermöglicht schlanke, fehlerunanfällige Produktionsprozesse und ein hohes Maß an Kundenzufriedenheit.

Setzen Sie neue Qualitätsstandards – mit digitalen Prozessen in weasl

Unterstützen Sie Ihre APQP-Prozesse, indem Sie Ihre Mitarbeitenden befähigen, jederzeit fehlerfrei zu arbeiten. Digitale Arbeitsanweisungen in weasl machen’s möglich – und liefern Ihnen zudem noch essenzielle Einblicke in Optimierungspotenziale.

Schauen Sie sich's am besten selbst einmal an – in unserer Showcase-Umgebung.