Definition: Was bedeutet GMP?

GMP ist die Abkürzung für Good Manufacturing Practice – zu Deutsch: gute Herstellungspraxis. Unter GMP werden Richtlinien zur Qualitätssicherung von Produktionsabläufen und -umgebungen zusammengefasst – vorrangig in der Pharma-, der Lebensmittel-, der Futtermittel- und der Kosmetikindustrie.

GMP wurde im Jahr 1962 von der U.S. Food and Drug Administration (FDA) eingeführt und am 3. November 2006 im Rahmen der Arzneimittel- und Wirkstoffherstellungsverordnung (AMWHV) in Deutschland rechtlich umgesetzt.

Sämtliche Richtlinien werden im EU GMP Leitfaden ausführlich dargestellt.

Inhalte eines Qualitätsmanagements nach GMP

Eine Good Manufacturing Practice kann nicht eigenmächtig pro Unternehmen definiert werden. Vielmehr gibt es strenge Regelungen, welche Maßnahmen wie umzusetzen sind. Für das Qualitätsmanagement definiert die GMP dementsprechend feste Wirkungsbereiche.

Dokumentenmanagement

Die Good Manufacturing Practice legt fest, dass die Versionen von Vorgabendokumenten kontrolliert werden müssen und einen definierten Lebenszyklus haben – also nicht bis in alle Ewigkeit unrevidiert weiterlaufen können. Aufzeichnungen müssen gemäß Dokumentations- und Datenintegritätsprinzipien erstellt und archiviert werden. Zudem ist ein digitaler Audit Trail in den Computersystemen erforderlich.

Abweichungsmanagement

Abweichungen passieren und sind oft nicht geplant. Im Sinne der GMP müssen solche Abweichungen und nicht genehmigte Änderungen gründlich dokumentiert, bewertet und durch die Qualitätssicherung geprüft werden.

Änderungsmanagement

Im Gegensatz zum Abweichungsmanagement kümmert sich das Änderungsmanagement um die geplanten Änderungen. Diese müssen vor der Umsetzung begründet, genehmigt und dokumentiert werden.

Qualifizierung von Ausrüstung

Eine gute Herstellungspraxis hängt auch maßgeblich am genutzten Equipment. Die Good Manufacturing Practice schreibt dementsprechend vor, dass die Eignung und Zuverlässigkeit von Anlagen, Geräten und Räumen regelmäßig überprüft und nachgewiesen werden muss.

Validierung

Bei der Validierung geht es vornehmlich darum, die angewandten Prozess und Methoden regelmäßig zu überprüfen. Liefern sie zuverlässige, reproduzierbare Ergebnisse? Entsprechen die Ergebnisse dem ausgewählten Produkt?

Mitarbeiterschulung

Die GMP schreibt fest, dass Mitarbeitende regelmäßig geschult werden müssen, insbesondere vor Tätigkeitsbeginn.

Risikomanagement

Auch das Risikomanagement ist ein wesentlicher Teil der GMP. Produktionsrisiken sollen demzufolge systematisch bewertet und gesteuert werden.

Interne Audits

Wie steht es um die Prozessqualität? Werden alle Richtlinien eingehalten? Gibt es Probleme beim Dokumentenmanagement? Diese und weitere Fragen müssen in regelmäßigen Selbstüberprüfungen beantwortet werden.

Beschwerdesystem

Was passiert bei Beschwerden? Auf diese Frage sollte die Beschwerdebearbeitung immer eine Antwort parat haben – im Vorfeld und für jeden denkbaren Fall.

Zusammengefasst:

- Dokumentenlenkung: Versionierung, Archivierung und digitaler Audit Trail sind Pflicht

- Abweichungen und Änderungen müssen dokumentiert, bewertet und genehmigt werden

- Technik und Prozesse müssen regelmäßig überprüft werden

- Schulungen und Risikomanagement: Mitarbeitende schulen, Risiken erkennen und steuern

- Audits und Beschwerden: Interne Prüfungen durchführen, Beschwerden strukturiert bearbeiten

Die 5P der Good Manufacturing Practice

Im Laufe der Jahre haben sich fünf Schlüsselkomponenten – die 5P der Good Manufacturing Practice – etabliert. Sie sollen dabei helfen, die Anforderungen der GMP im Blick zu behalten und letztendlich einzuhalten. Die 5P lauten:

- People: Sie brauchen gut ausgebildetes, geschultes und qualifiziertes Personal.

- Premises: Sie müssen über geeignete, saubere und kontrollierte Räume und Einrichtungen verfügen.

- Processes: Etablieren Sie validierte, standardisierte und kontrollierte Herstellungsprozesse.

- Products: Ihre Produkte müssen sicher, wirksam und von gleichbleibender Qualität sein.

- Procedures: Nutzen Sie klare, dokumentierte Arbeitsanweisungen und SOPs und setzen Sie sie konsequent um.

Die Vorteile von GMP

Hinter dem recht harmlos klingenden Good Manufacturing Practice stecken jede Menge Regularien und Richtlinien. Doch diese wiederum bringen durchaus Vorteile für Ihr Unternehmen.

Um die Richtlinien einzuhalten, müssen Sie zwangläufig Ihre internen Prozesse anpassen. Das Ergebnis sind über kurz oder lang optimierte, effizientere Prozesse.

Da GMP ein Werkzeug des Qualitätsmanagements ist, profitieren Sie bei konsequenter Umsetzung von höheren Qualitätsstandards, einer durchgehend hohen Produktqualität und einem stärkeren Bewusstsein für Qualität in Ihrem Unternehmen.

Besonders wichtig ist bei GMP natürlich der Nutzer Ihrer Produkte. Durch die GMP-Richtlinien können Sie sicherstellen, das Querkontamination, Verunreinigung und Fehletikettierung verhindert wird. Das schützt Verbraucher vor Unannehmlichkeiten oder Gesundheitsrisiken.

GMP hilft Ihnen zudem, Dokumentationspflichten und gesetzliche Vorschriften einzuhalten – und das schützt Sie von rechtlichen Konsequenzen.

Zusammengefasst:

- GMP zwingt zur Prozessoptimierung und erhöht die betriebliche Effizienz.

- GMP stärkt Produktqualität und Qualitätsbewusstsein im Unternehmen.

- GMP schützt Nutzer vor Risiken und Unternehmen vor rechtlichen Folgen.

Ziele von GMP

Bringen wir es noch einmal auf den Punkt. Die Good Manufacturing Practice zielt darauf ab:

- eine hohe, gleichbleibende Produktqualität zu gewährleisten

- behördliche Vermarktungsanforderungen zu erfüllen

- Verbraucher vor Gefahren durch fehlerhafte Produkte zu schützen

Die Best Practice für Ihre Produktion

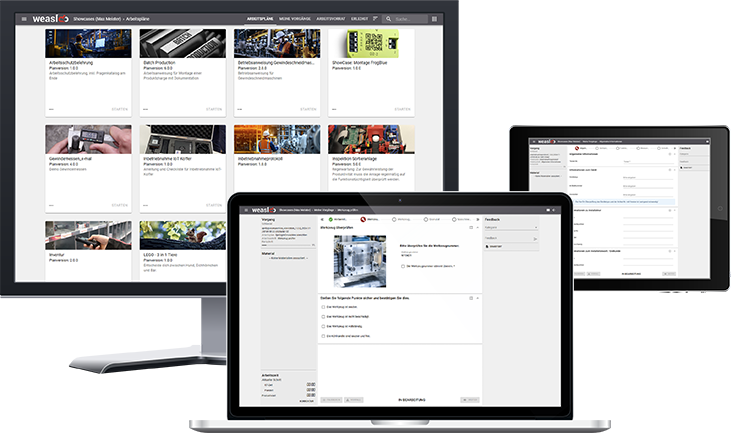

Der einfachste Weg zu höchster Produktqualität, effizienter Mitarbeiterqualifikation und transparenter Dokumentation führt durch ein digitales System. Unser Werkerassistenzsystem weasl bringt ein weitreichendes Tool-Set mit, um Sie und Ihre Mitarbeitenden optimal zu unterstützen.

Erleben Sie es selbst – in unserer kostenlosen Showcase-Umgebung.