Definition: Was ist die 5S-Methode?

Die 5S-Methode – oder auch 5S-Arbeitsgestaltung genannt – stammt aus dem japanischen Toyota-Produktionssystem (TPS) und beschreibt die systematische Vorgehensweise zur Gestaltung einer Arbeitsumgebung, die nicht-wertschöpfende Tätigkeiten (Verschwendungen) reduziert.

Die 5S bauen aufeinander auf und ergeben einen kontinuierlichen Verbesserungszyklus. Das Ziel dahinter sind sichere, saubere und übersichtlich gestaltete Arbeitsplätze und Umgebungen.

Was steckt hinter diesen 5S?

Das Akronym 5S bezieht sich – ganz simpel – auf fünf Aufgabenbereichen beziehungsweise Prinzipien, die im Japanischen alle mit „S“ beginnen. Sie lauten Seiri, Seiton, Seiso, Seiketsu und Shitsuke. Und wenn Ihr Japanisch jetzt ein wenig eingerostet ist, erklären wir Ihnen gern, was dahinter steckt.

Seiri

Seiri bedeutet so viel wie Sortieren oder Aussortieren. Auf die Produktion und den Arbeitsplatz angewandt heißt das, dass Sie alles Unnötige entfernen und nur noch die benötigten Dinge am Arbeitsplatz behalten.

Seiton

Seiton bedeutet Systematisieren, Aufräumen oder sichtbare Ordnung schaffen. Wenn Sie diese 5S-Methode anwenden, machen Sie nicht einfach nur den Arbeitsplatz leer. Sie schaffen vielmehr feste, gekennzeichnete Plätze für die Arbeitsmittel – nicht nur unter logistischen, sondern auch unter ergonomischen Gesichtspunkten.

Seiso

Seiso steht für das Säubern beziehungsweise die Arbeitsplatzsauberkeit. Das bedeutet schlicht und einfach, dass die Arbeitsplätze regelmäßig gereinigt und auf Mängel untersucht werden. Und falls Mängel auftreten, werden diese natürlich deutlich gemacht, kommuniziert und behoben.

Seiketsu

Unter Seiketsu versteht man, Standardisierungen vorzunehmen beziehungsweise eine getroffene Anordnung zur Regel zu machen. Übersetzt bedeutet das, dass Sie einheitliche Kennzeichnungen, Beschriftungen, Markierungen und Abläufe einführen, wo immer das möglich und sinnvoll ist.

Shitsuke

Das fünfte „S“ – Shitsuke – steht für Selbstdisziplin, ständige Verbesserung und die Einhaltung und Optimierung aller Punkte. Etablierte Standards sollen eingehalten und deren Umsetzung regelmäßig überprüft werden – zum Beispiel in Form von 5S-Audits. Das eröffnet die Möglichkeit für kontinuierliche Verbesserungsprozesse.

Zusammengefasst:

- Seiri (Sortieren): Unnötiges aussortieren, nur Benötigtes am Arbeitsplatz

- Seiton (Ordnen): Arbeitsmittel systematisch und ergonomisch anordnen

- Seiso (Säubern): Arbeitsplatz regelmäßig reinigen, Mängel beheben

- Seiketsu (Standardisieren): Ordnung durch Standards / Abläufe sichern

- Shitsuke (Disziplin): Standards einhalten, prüfen und verbessern

5S-Audit-Checkliste als Prüfwerkzeug

Das klingt alles sinnvoll und erstrebenswert, aber auf Dauer kann die 5S-Methode nur funktionieren, wenn auch die entsprechenden Prüfungen und Audits durchgeführt werden. Für solche Audits haben sich 5S-Audit-Checklisten etabliert, die Sie bei der standardisierten Überprüfung unterstützen sollen. Sie sind also ein Tool zur Bewertung der Umsetzung der 5S am Arbeitsplatz.

Mit der 5S-Audit-Checkliste beantworten Sie Fragen wie:

- Sind nur notwendige Gegenstände am Arbeitsplatz vorhanden?

- Wurden überflüssige Materialien entfernt?

- Ist die Unterscheidung zwischen nötig/unnötig klar erkennbar?

- Hat jeder Gegenstand einen festen, markierten Platz?

- Sind alle Werkzeuge und Materialien leicht auffindbar?

- Sind Lagerpositionen beschriftet und visualisiert?

- Ist der Arbeitsplatz sauber und ordentlich?

- Werden regelmäßige Reinigungszyklen eingehalten?

- Sind Reinigungsverantwortlichkeiten definiert?

- Gibt es einheitliche Standards für alle Arbeitsplätze?

- Werden die 5S-Regeln konsequent befolgt?

- Sind Arbeitsanweisungen verfügbar und aktuell?

- Wird 5S eigenverantwortlich gelebt?

- Finden regelmäßige Audits statt?

- Werden Verbesserungsvorschläge umgesetzt?

Je nach Anforderungen und Gegebenheiten Ihres Unternehmens können Sie diesen Fragenkatalog erweitern oder einkürzen und auf Ihre konkreten Bedürfnisse anpassen. Damit stellen Sie sicher, dass 5S nicht nur ein Schlagwort Ihrer angestrebten Lean Production ist, sondern zur gelebten Praxis wird.

Zusammengefasst:

- Bewertungstool für die systematische Überprüfung der 5S-Umsetzung

- Checkliste mit konkreten Fragen zu allen fünf „S“

- Inhalte flexibel erweiterbar und anpassbar je nach Unternehmensanforderungen

Vorteile der 5S-Methode

Mit der Standardisierung und der Eliminierung von störenden Arbeitsplatzelementen haben Sie bereits zwei schlagkräftige Argumente für die 5S-Methode kennengelernt. Aber zwischen den Zeilen haben Sie sicher schon erkannt, dass 5S noch viele weitere Vorteile bringen kann. Dazu gehören:

- störungsfreie und effiziente Arbeitsabläufe

- die Vermeidung von Suchzeiten, langen Transportwegen und Wartezeiten

- deutliche Zeitersparnis bei der Arbeit

- ein einfach verständliches und leicht umsetzbares System

- die Sensibilisierung der Mitarbeitenden für Ordnung und Effizienz

- die Förderung standardisierter und routinierter Arbeitsprozesse

- die Schaffung einer Basis für kontinuierliche Verbesserung durch regelmäßige Überprüfungen

Zusammengefasst:

- Effizienzsteigerung: weniger Suchzeiten, kürzere Wege, schnellere Abläufe

- Standardisierung: klare Strukturen und Routinen für mehr Prozesssicherheit

- Mitarbeitereinbindung für mehr Ordnung, Eigenverantwortung und Verbesserungsdenken

Nachteile der 5S-Methode

Also macht die 5S-Methode alles besser und birgt keine Risiken? Nun ja, das wäre zu schön. Natürlich hat auch 5S Kritikpunkte. So birgt es zum Beispiel die Gefahr der Überformalisierung. Wenn Abläufe, Arbeitsplätze und Co. zu stark formalisiert werden, kann der Arbeitsalltag unnötig verkompliziert werden.

Zudem ist 5S keine vorbeugende Maßnahme. Oftmals hebeln Sie damit keine grundlegenden Probleme aus, Sie reagieren lediglich mit der 5S-Methode auf aufgetretene Probleme und beheben sie.

Noch dazu ist nicht alles in Ihrem Unternehmen beziehungsweise Ihrer Produktion mit der 5S-Methode standardisierbar. Es wird immer Bereiche geben, in denen Sie andere Ansätze benötigen

Und wie sieht es eigentlich mit dem inneren Schweinehund aus? Genau genommen können Sie einen Arbeitsplatz noch so gut strukturieren und aufräumen. Es hindert Ihre Mitarbeitenden letztlich niemand daran, diese Ordnung zu brechen und weiterzumachen wie bisher. Damit die 5S-Methode langfristig erfolgreich sein kann, braucht sie eine Menge Selbstdisziplin.

Zu guter Letzt: Die 5S-Methode selbst ist nicht wertschöpfend. Sie beschäftigen sich zwar mit der Optimierung von Arbeitsplätzen und Abläufen, daraus folgt aber nicht zwingend eine Steigerung Ihrer Wertschöpfung.

Zusammengefasst:

- Überformalisierung: zu viele Regeln können Prozesse unnötig verkomplizieren

- 5S reagiert oft auf Symptome, nicht auf Grundprobleme

- nicht alle Bereiche lassen sich mit 5S sinnvoll standardisieren

- ohne Disziplin und Eigenverantwortung der Mitarbeitenden bleibt Effekt aus

Produktionsabläufe & Audits einfach standardisieren

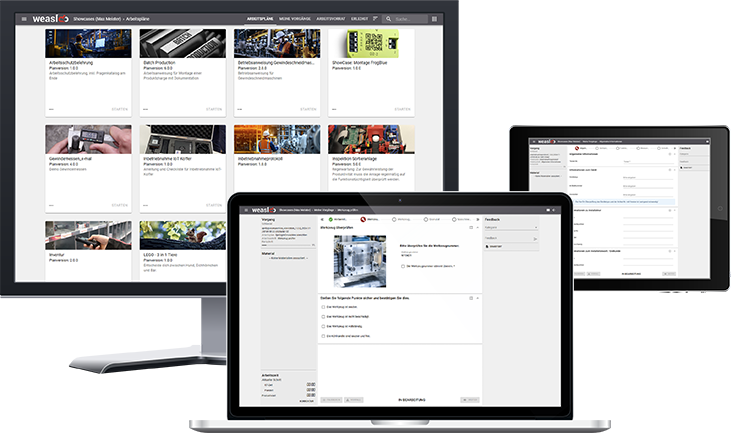

Standardisieren kommt vor Optimieren. Oder vielmehr ist es der erste Schritt zu einer nachhaltigen Verbesserung Ihrer wertschöpfenden Prozesse. Ein digitales System wie weasl kann hierzu einen wertvollen Beitrag leisten.

Erleben Sie, was Sie mit weasl erreichen können, und sichern Sie sich Ihren Zugang zu unserer kostenlosen Showcase-Umgebung.