2. Juni 2023 | Autor: André Nimtz | Lesezeit: ca. 10 Minuten

So viel wie nötig, so wenig wie möglich – dank vorausschauender Wartung

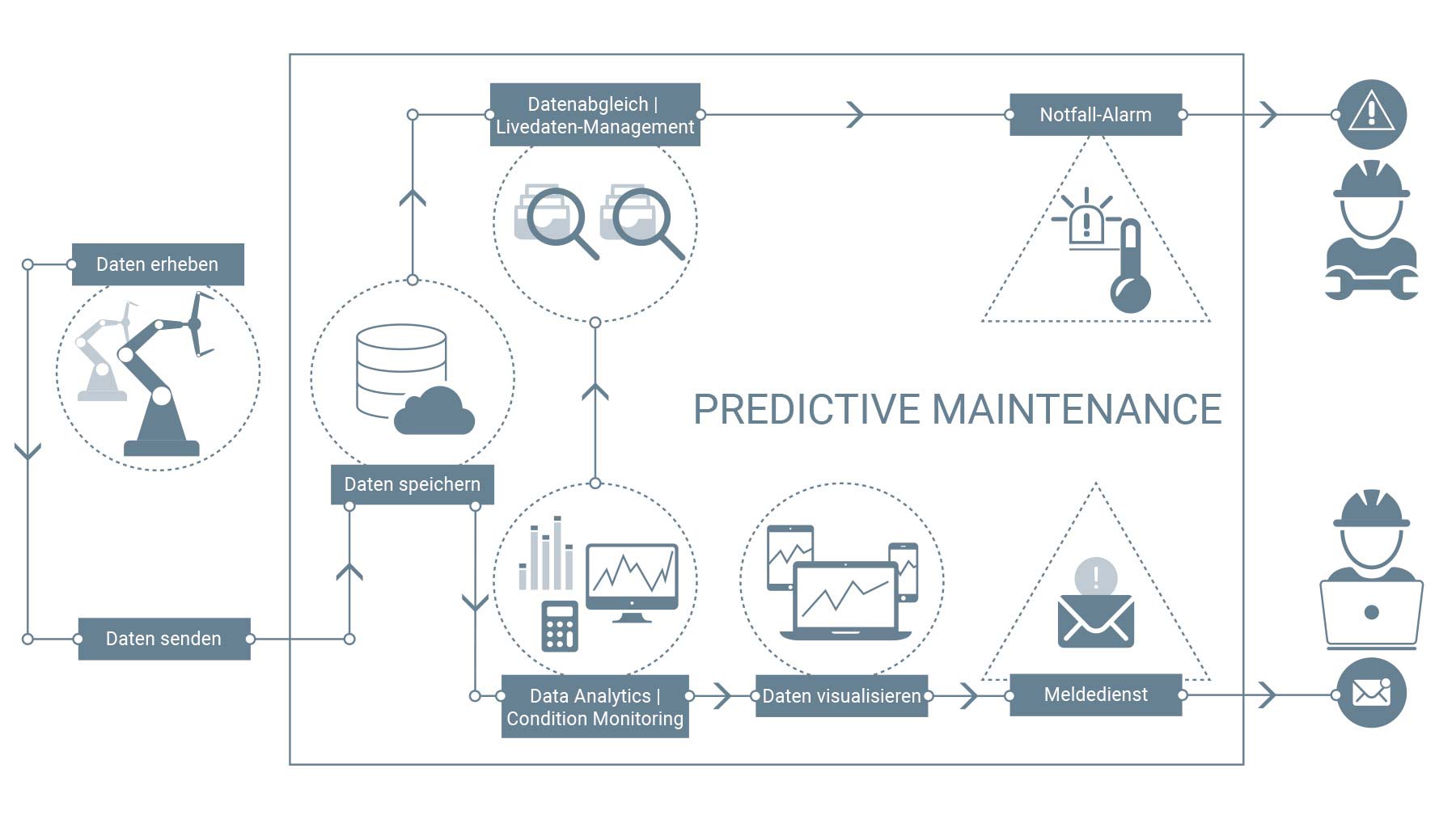

Durch die Verknüpfung, Visualisierung und Analyse von digitalen Daten stehen neue Methoden zur Verfügung, mit denen Maschinen und Anlagen wesentlich effizienter als bisher betrieben und instandgehalten werden können. Mit Predictive Maintenance handeln Sie immer im richtigen Moment und warten Maschinen und Anlagen nur dann, wenn es wirklich notwendig ist.

Durch kontinuierliche Messung und Auswertung von Maschinendaten:

- identifizieren Sie möglichen Verschleiß oder Abweichungen der Anlagen im Produktionsprozess

- erhöhen Sie die Produktionssicherheit sowie Effizienz von Wartungsmaßnahmen

- maximieren Sie die Gesamtanlageneffektivität (OEE).

So planen Sie Stillstandzeiten besser und minimieren ungeplante Ausfallzeit.

Die Vor- und Nachteile verschiedener Maintenance-Typen

Die Maschinenwartung ist Bestandteil eines jeden produzierenden Unternehmens. Oftmals reagieren Unternehmen dabei nur auf das Verhalten ihrer Maschinen und Anlagen: Tritt ein Defekt ein, steht die Maschine still, bis der Mangel behoben ist. Zeit- und kostensparender ist es hingegen, die Instandhaltung auf Basis von Daten zu planen. Dadurch können Sie intervenieren, bevor es zum Maschinenstillstand kommt, und auch die mean time to repair (MTTR) nachhaltig optimieren. Wir stellen Ihnen die Vor- und Nachteile geläufiger Maintenance-Ansätze näher vor.

![]()

Reactive

Maintenance

Maschinen und Anlagen werden ohne Einblick in Daten und Zustände bis zum Wartungsfall betrieben. Die Instandhaltung erfolgt, wenn der Schaden eintritt.

Vorteile:

- Anlage kann bis zur maximalen Produktionsleistung betrieben werden

- es sind keine weiteren Investitionen für Datenerfassung und Co. nötig

Nachteile:

- Kosten bei Reparaturen können Produktionswert deutlich übersteigen

- es entstehen lange, nicht planbare Stillstandzeiten

- der Schaden kann Streueffekte auf andere Maschinenteile haben

- meist werden nur Symptome, nicht aber die Ursachen behoben

- hohe finanzielle Belastung

![]()

Preventive

Maintenance

Bei der vorbeugenden Instandhaltung werden Maschinen und Anlagen nach einem festgelegten Zeitplan gewartet. Historische Daten und Erfahrungswerte dienen oft als Basis.

Vorteile:

- verlängerte Lebensdauer der Anlage

- reale Ausfälle können vermieden werden

- Kosteneinsparung gegenüber Reactive Maintenance möglich

Nachteile:

- Maschinenteile mit Restlebensdauer werden getauscht

- auch laufende Maschinen ohne Ausfallrisiko werden vom Netz genommen – unnötige Stillstandzeiten werden verursacht

- eventuell verschlissene Teile werden nicht beachtet

- ungeplante Ausfälle dennoch möglich

- vergleichsweise hohe Kosten

![]()

Condition-based

Maintenance

Die zustandsorientierte Instandhaltung bedient sich einer Bandbreite an Maschinen-, Prozess- sowie historischen Daten, um Auffälligkeiten und Störungen im Betrieb zu melden.

Vorteile:

- Wartung vor einem Ausfall, aber erst bei Bedarf

- Reduktion von Stillstandzeiten

- effizientes und kostensparendes Ersatzteilmanagement

- erfasste Daten können auch für andere Use Cases genutzt werden

Nachteile:

- Wartungszeiten sind nicht plan- oder vorhersehbar

- Maschinen müssen fit gemacht werden für die Datenerfassung

- initialer Kostenaufwand

![]()

Predictive

Maintenance

Hier wird auf Basis von erfassten Betriebs- und Prozessdaten sowie dem tatsächlichen Zustand der Maschine eine Vorhersage getroffen, wann die Maschine oder Anlage gewartet werden muss.

Vorteile:

- Wartung ist planbar

- Stillstandzeiten werden auf ein Minimum reduziert

- Lebensdauer von Maschine und Teilen wird erhöht

- Personaleinsatz und Ersatzteile können exakt geplant werden

- hohe Kostenersparnis möglich

Nachteile:

- Maschinen müssen fit gemacht werden für die Datenerfassung

- initialer Kostenaufwand

![]()

Prescriptive

Maintenance

Bei dieser Technologie sagt das System Ausfälle nicht nur vorher, sondern liefert auch die empfohlenen Maßnahmen mit. Sogar eine selbstständige Einleitung von Maßnahmen ist umsetzbar.

Vorteile:

- hohe Zeitersparnis durch selbst lernende Automatismen

- minimale Stillstandzeiten

- Maximierung der Lebensdauer und Betriebszeit

- Servicetechniker müssen Maßnahmen zur Fehlerbehebung nicht selbst eruieren

- Unterstützung durch Analytics Tools

Nachteile:

- hoher Initialaufwand für Software und Equipment

- sehr komplex in der Umsetzung

4 Meilensteine auf dem Weg zu erfolgreicher Predictive Maintenance

Der Weg hin zu einer effektiven vorausschauenden Wartung ist sicherlich kein Spaziergang. Ihre konkreten Ziele, der bestehende, meist heterogene Maschinenpark und komplexe Produktionsprozesse stellen hohe Anforderungen an die Umsetzungsstrategie. Aber der Aufwand lohnt sich, denn mit Predictive Maintenance beeinflussen Sie Ihre Produktionsleistung maßgeblich und nachhaltig. 4 Punkte sollten Sie bei der Umsetzung beachten:

Datengrundlage

schaffen

Die richtige Datenbasis ist die Grundlage für Ihren Weg hin zu vorausschauender Wartung. Um diese zu schaffen, müssen Sie wissen, an welchem Punkt des Reifegrades Sie stehen. Je nachdem, wie weit Ihre Maschinen digitalisiert sind, stehen Ihnen andere und detailliertere Daten zur Verfügung. Beachten Sie dabei, dass nicht nur die Produktion relevant ist. Auch andere Bereiche wie Produktmanagement, IT und Instandhaltung sollten diese Datenbasis beeinflussen.

Den richtigen

Fokus setzen

Maschinendaten, Prozessdaten, Umgebungsdaten aus Ihrer Produktion: Um ungeplante Stillstände effektiv vorauszusagen, müssen Sie wissen, welche Informationen Sie aus den gesammelten Daten gewinnen wollen. Definieren Sie die angestrebten Erkenntnisse so klar wie möglich, denn nur dann können Sie große Zeitaufwände beim Einsammeln der Daten vermeiden. Sammeln und verarbeiten Sie genau die Daten, die für Ihre vorausschauende Wartung wichtig sind.

Transparenz &

Visualisierung

Haben Sie die Datengrundlage geschaffen und die Erkenntnisziele definiert, gilt es, Ihre Daten lesbar zu machen. Bis hierher laufen die Daten aus Ihren Maschinen und Anlage nur auf Ihren Server oder in die Cloud. Mit zielgerichteten Visualisierungen schaffen Sie Transparenz in Ihren Prozessen und ermöglichen Schwellwert- und Trendanalysen. Erste Optimierungen sind an dieser Stelle bereits durch den manuellen Vergleich der IST-Daten mit den SOLL-Werten erreichbar.

Zusammenhänge

erkennen

Bis an diese Stelle haben Sensoren, Gateways und Software ihren Dienst verrichtet. Jetzt ist es an Ihnen, die erhobenen Daten in Korrelation zu setzen und Zusammenhänge zu erkennen. Werten Sie automatisiert historische Maschinendaten aus und finden Sie Ursachen für frühere Ausfälle oder Anomalien. Das ermöglicht es Ihnen, Muster abzuleiten, die Sie auf das aktuelle und prognostizierte Maschinenverhalten projizieren können. Analytics-Tools unterstützen Sie dabei.

Predictive Maintenance für die Instandhaltung von Maschinen & Anlagen

Das größte Ziel der Instandhaltung in einem produzierenden Unternehmen ist, möglichst wenig in die Produktion einzugreifen und die Maschinenverfügbarkeit so hoch wie möglich zu halten. Ungeplante Ausfallzeiten sollen so gut wie gar nicht auftreten. Dazu werden automatisiert Daten generiert und aufbereitet. Das Ergebnis: ein Echtzeit-Überblick über den Maschinenzustand, Alarming, wenn sich bestimmte Sollwerte einem kritischen Bereich nähern, und eine Übersicht über aufgetretene Ausfallgründe. So planen Sie den idealen Zeitpunkt für Wartung und Reparatur, vermeiden ungeplante Stillstände und senken Kosten.

Sie verbessern Ihre Gesamtanlageneffektivität durch:

- höhere Verfügbarkeit Ihrer Maschinen/Anlagen

- höhere Lebensdauer Ihrer Maschinen/ Anlagen

- höhere Prozess- und Betriebssicherheit

- Verringerung der ungeplanten Stillstandzeiten

Sie reduzieren Ihre Kosten, weil Sie:

- Wartungszyklen besser planen können

- Ausgaben für Reparaturen und Ersatzteile reduzieren

- weniger Koordinationsaufwand mit Servicedienstleistern betreiben müssen

- Stillstände vermeiden – nichts ist so teuer wie eine Stunde ungeplanter Produktionsausfall

Häufig gestellte Fragen rund um Predictive Maintenance

Was versteht man unter Predictive Maintenance?

Predictive Maintenance ist eine Wartungsstrategie, mit der potenzielle Probleme in Maschinen und Anlagen identifiziert werden sollen, bevor sie zu Stillstandzeiten führen. Durch die Überwachung und Anlayse von Maschinendaten können Abweichungen und Anomalien erkannt und Vorhersagemodelle entwickelt werden, um:

- den optimalen Zeitpunkt für Wartung und Reparatur zu bestimmen

- kostspielige Ausfälle zu minimieren

- die Lebensdauer von Maschinen zu verlängern.

Was braucht man für Predictive Maintenance?

Für Predictive Maintenance müssen mehrere Komponenten kombiniert werden:

- Datenerfassungssysteme zum Sammeln von Maschinen- und Anlagendaten

- Analytische Tools /Algorithmen zur Datenverarbeitung und Muster-/Anomalie-Erkennung

- Vorhersagemodelle zur Vorhersage des optimalen Wartungszeitpunktes

- eine geeignete Infrastruktur für Speicherung, Verarbeitung und Analyse großer Datenmengen

- geschulte Mitarbeiter für die Datenanalyse sowie die Interpretation und Umsetzung von Wartungs- und Reparaturplänen

Wann lohnt sich Predictive Maintenance?

Predictive Maintenance lohnt sich besonders in folgenden Fällen:

- bei Maschinen und Anlagen, die kritisch für die Produktion oder die Sicherheit sind

- wenn Ihnen durch ungeplante Ausfallzeiten und Reparaturen besonders hohe Kosten entstehen

- wenn Ersatzteile oder qualifiziertes Wartungspersonal nur schwer zu beschaffen sind

- wenn Sie Wartungsintervalle nur nach Herstellerangabe oder Kalender anstatt des tatsächlichen Bedarfs festlegen

Warum ist Predictive Maintenance wichtig?

Predictive Maintenance ist wichtig, weil durch sie ungeplante Ausfallzeiten und Reparaturen reduzieren werden können. Die Überwachung von Maschinendaten ermöglicht es, Ausfallursachen frühzeitig zu erkennen und Wartungs- oder Reparaturmaßnehmen einzuleiten. Das verbessert die Effizienz von Wartungsprozessen, senkt Kosten und erhöht die Verfügbarkeit von Maschinen und Anlagen, was sich wiederum positiv auf Produktivität und Wertschöpfung auswirkt.